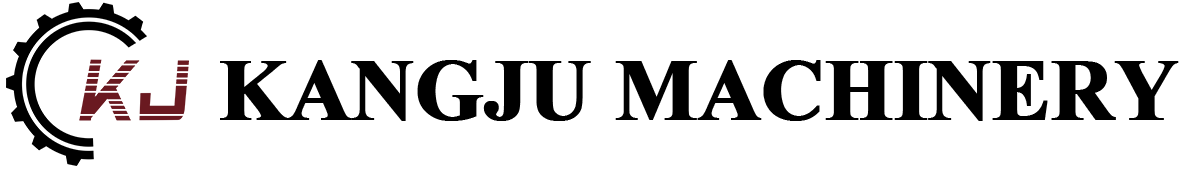

Linea di produzione di macchine per il riciclaggio di film plastici

Invia richiesta

Sembra che tu ti riferisca a una linea di produzione per il riciclaggio di materiali plastici di scarto come HDPE, PP, sacchetti in PE e film.

Questa linea di produzione di macchine per il riciclaggio di pellicole plastiche prevede in genere diverse fasi per trattare e riciclare i rifiuti di plastica in materiali riutilizzabili.

Ecco una panoramica del tipico processo coinvolto in una linea di produzione di riciclaggio della plastica:

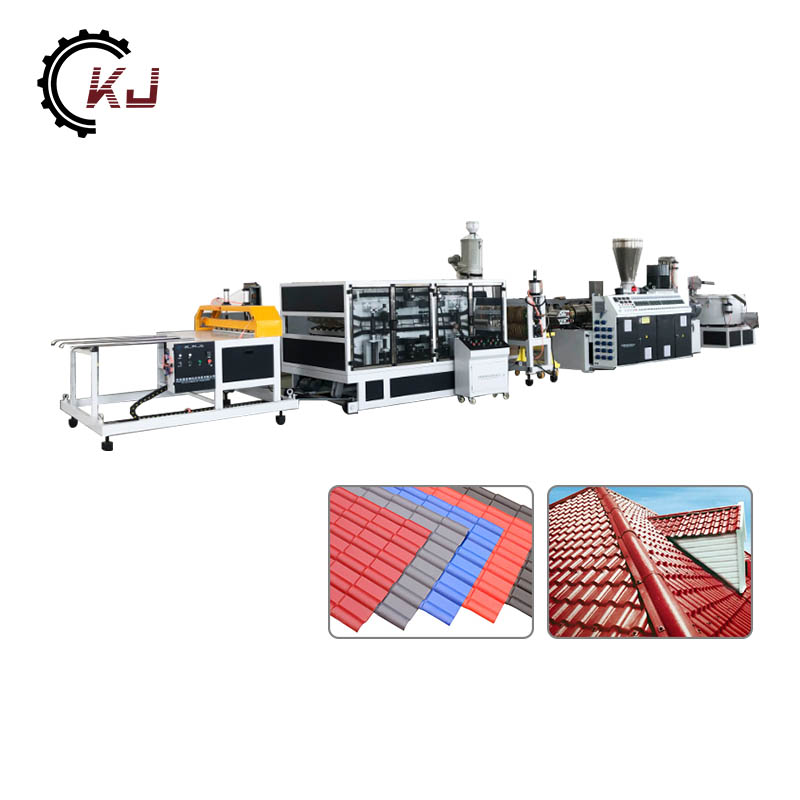

Selezione e Triturazione: I materiali plastici di scarto vengono selezionati in base alla tipologia (HDPE, PP, PE) e al colore. Vengono poi triturati in pezzi più piccoli per prepararli al processo di lavaggio.

Lavaggio e pulizia: i pezzi di plastica triturati vengono lavati per rimuovere eventuali contaminanti come sporco, etichette e altri residui. Questo passaggio aiuta a preparare la plastica per l'ulteriore lavorazione.

Asciugatura: dopo il lavaggio, i pezzi di plastica vengono asciugati per rimuovere l'umidità in eccesso prima di passare alla fase successiva del processo di riciclaggio.

Fusione ed estrusione: i pezzi di plastica essiccati vengono fusi e quindi estrusi in pellet o granuli. Questo processo aiuta a convertire i rifiuti di plastica in una forma che può essere facilmente riutilizzata per la produzione di nuovi prodotti.

Controllo qualità: lungo tutta la linea di produzione vengono implementate misure di controllo qualità per garantire che i materiali plastici riciclati soddisfino gli standard richiesti per il riutilizzo.

Imballaggio e distribuzione: i pellet o i granuli di plastica riciclata vengono imballati e distribuiti ai produttori che possono utilizzarli come materie prime per la produzione di nuovi prodotti in plastica.

È importante notare che i dettagli specifici di ciascuna linea di produzione possono variare in base alle attrezzature utilizzate, alla portata delle operazioni e agli standard di qualità richiesti per i materiali riciclati.

Inoltre, durante tutto il processo di riciclaggio dovrebbero essere prese in considerazione pratiche adeguate di gestione dei rifiuti e considerazioni ambientali

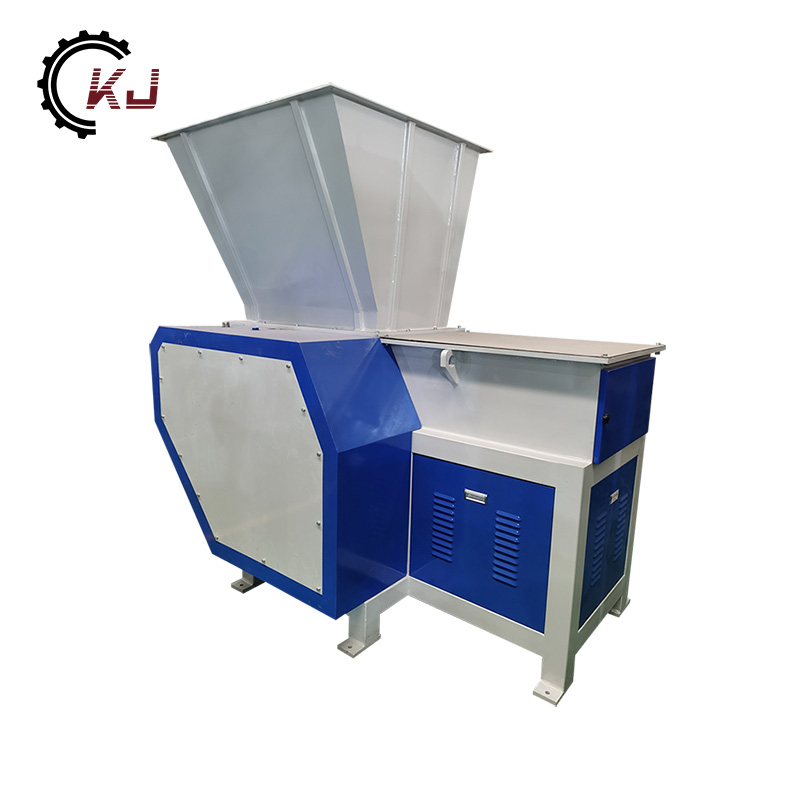

Elenco macchine principali

| nome | (kilowatt) Potenza motore | (mm) dimensione | (T/H)Consumo di acqua | (millimetro) norma dell'acciaio inossidabile | norme elettriche |

| Nastro trasportatore | 1,5 kW | 4000*600*2100mm | - | - | Secondo gli standard del cliente |

| Frantoio | 37 kW | 1800*1500*3000mm | 0,6-1,0 | - | |

| caricatore a spirale | 1,5 kW | 3300*420*1600mm | - | 3-5 | |

| Nastro trasportatore | 1,5 kW | 4000*600*2100mm | - | - | |

| Frantoio | 37 kW | 1800*1500*3000mm | 0,6-1,0 | - | |

| caricatore a spirale | 1,5 kW | 3300*420*1600mm | - | 3-5 | |

| lavandino galleggiante | 2,2*2KW | 6000*1250*1700 millimetri | 4-5 | 3-5 | |

| caricatore a spirale | 1,5 kW | 3000*420*1450mm | - | 3-5 | |

| Lavatrice a frizione ad alta velocità | 22 kW | 3200*1200*1800mm | 1-2 | 3-5 | |

| caricatore a spirale | 1,5 kW | 3000*420*1460mm | - | 3-5 | |

| Disidratatore | 45 kW | 1750*1420*1770mm | - | 5 | |

| Sistema di asciugatura-1 | 28 kW | 3700*1000*2000mm | - | 3-5 | |

| Deposito transitorio | - | 1200*1000*3000 mm | - | - | |

| Sistema di asciugatura-2 | 28 kW | 3700*1000*2000mm | - | 3-5 | |

| Tramoggia di stoccaggio | 2,2 kW | 3700*1500*3500mm | - | - | |

| Quadro elettrico | - | 2000*450*1780mm | - | - |